Para poder satisfazer as exigências crescentes feitas a qualidade das

peças e a viabilidade econômica do processo de fabricação, as ferramentas devem

ser usadas de forma econômica para que todas as grandezas que participam no

processo de usinagem como, geometria da ferramenta, condições de corte, material

da peça e materiais auxiliares, tenham a sua influência e seu efeito sobre o resultado

do trabalho considerados. O conhecimento da interdependência funcional dos

diversos fatores, permite o aproveitamento das reservas tecnológicas disponíveis.

Ponto básico no processo de usinagem, é o processo de corte propriamente dito

com o que inicia esta postagem.No estudo das operações dos metais, distinguem-se duas grandes

classes de trabalho:

As operações de usinagem

As operações de conformação

Como operações de usinagem entendemos aquelas que, ao conferir à

peça a forma, ou as dimensões ou o acabamento, ou ainda uma combinação

qualquer destes três bens, produzem cavaco. Definimos cavaco, a porção de

material da peça, retirada pela ferramenta, caracterizando-se por apresentar forma

geométrica irregular. Além desta característica, estão envolvidos no mecanismo da

formação do cavaco alguns fenômenos particulares, tais como o recalque, a aresta

postiça de corte, a craterização na superfície de saída da ferramenta e a formação

periódica do cavaco (dentro de determinado campo de variação da velocidade de

corte)*.

Como operações de conformação entendemos aquelas que visam conferir

à peça a forma ou as dimensões, ou o acabamento específico, ou ainda qualquer

combinação destes três bens, através da deformação plástica do metal. Devido ao

fato da operação de corte em chapas estar ligada aos processos de estampagem

profunda, dobra e curvatura de chapas, essa operação é estudada no grupo de

operações de conformação dos metais.

1. Classificação e nomenclatura dos processos mecânicos de

usinagem

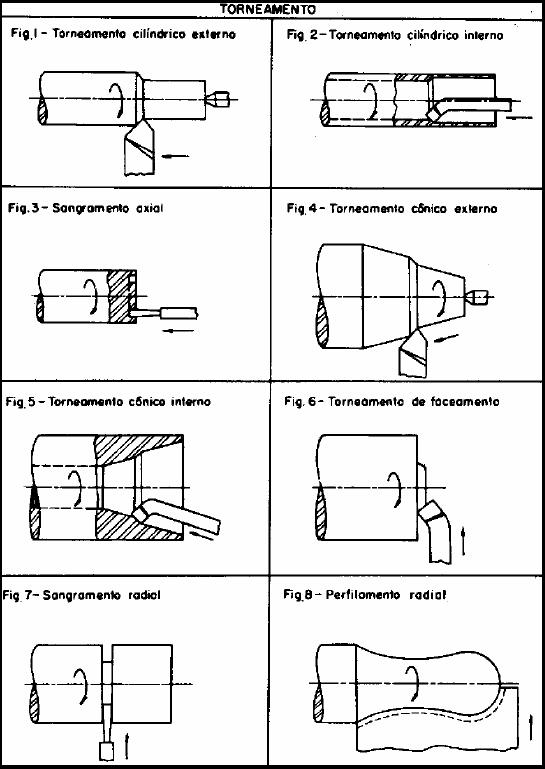

1 – TORNEAMENTO – Processo mecânico de usinagem destinado à

obtenção de superfícies de revolução com auxílio de uma ou mais ferramentas

monocortantes1. Para tanto, a peça gira em torno do eixo principal de rotação da

máquina e a ferramenta se desloca simultaneamente segundo uma trajetória

coplanar com o referido eixo.

Quanto à forma da trajetória, o torneamento pode ser retilíneo ou

curvilíneo.

1.1 – Torneamento retilíneo- Processo de torneamento no qual a

ferramenta se desloca segundo uma trajetória retilínea. O torneamento retilíneo pode

ser:

1.1.1 – Torneamento cilíndrico – Processo de torneamento no qual a

ferramenta se desloca segundo uma trajetória paralela ao eixo principal de rotação

da máquina. Pode ser externo (figura 1) ou interno (figura 2).

Quando o torneamento cilíndrico visa obter na peça um entalhe circular,

na face perpendicular ao eixo principal de rotação da máquina, o torneamento é

denominado sangramento axial (figura 3).

1.1.2 – Torneamento cônico – Processo de torneamento no qual a

ferramenta se desloca segundo uma trajetória retilínea, inclinada em relação ao eixo

principal de rotação da máquina. Pode ser externo (figura 4) ou interno (figura 5).

1.1.3 – Torneamento radial – Processo de torneamento no qual a

ferramenta se desloca segundo uma trajetória retilínea, perpendicular ao eixo

principal de rotação da máquina.

Quando o torneamento radial visa a obtenção de uma superfície plana, o

torneamento é denominado torneamento de faceamento (figura 6). Quando o

torneamento radial visa a obtenção de um entalhe circular, o torneamento é

denominado sangramento radial (figura 7).

1.1.4 – Perfilamento – Processo de torneamento no qual a ferramenta se

desloca segundo uma trajetória retilínea radial (figura 8) ou axial (figura 9), visando a

obtenção de uma forma definida, determinada pelo perfil da ferramenta.

Denomina-se ferramenta de usinagem mecânica a ferramenta destinada à remoção de cavaco. No caso de possuir uma única superfície de saída, a ferramenta é chamada ferramenta monocortante; quando possuir mais de uma superfície de saída, é chamada ferramenta multicortante.

Adilson Silva

Técnico de Mecânica de Precisão